Ремонт и обслуживание автоматов продольного точения

Автомат продольного точения — это сложное высокоточное оборудование, которое требует профессионального обслуживания. Без регулярного ТО и квалифицированного ремонта даже самый дорогой станок превратится в груду металла. Разберем, как правильно обслуживать такое оборудование и избежать дорогостоящих поломок.

Зачем нужно регулярное техническое обслуживание

Автоматы продольного точения работают в условиях высоких нагрузок и постоянного трения. Каждый день они обрабатывают сотни деталей, их узлы испытывают огромные механические напряжения. Без профессионального обслуживания вы рискуете:

- Потерять точность обработки деталей

- Столкнуться с внезапным выходом из строя дорогих узлов

- Получить массовый брак продукции

- Остановить производство на недели из-за сложного ремонта

Периодичность технического обслуживания

Частота ТО зависит от интенсивности работы станка:

Ежесменное обслуживание

- Проверка уровня смазочно-охлаждающей жидкости

- Контроль работы систем подачи прутка

- Очистка рабочей зоны от стружки

- Визуальный осмотр режущего инструмента

Еженедельное ТО

- Проверка гидравлической системы

- Контроль натяжения приводных ремней

- Смазка направляющих

- Проверка точности позиционирования

Ежемесячное обслуживание

- Замена фильтров системы охлаждения

- Проверка электрических соединений

- Калибровка измерительных систем

- Диагностика системы ЧПУ

Капитальное ТО (каждые 3-6 месяцев)

- Полная замена масел и фильтров

- Проверка геометрии станка

- Ревизия шпиндельного узла

- Настройка всех систем станка

Что чаще всего ломается в автоматах продольного точения

За годы работы мы выявили самые проблемные узлы:

Шпиндельный узел

Подшипники шпинделя работают на высоких оборотах под нагрузкой. Их выход из строя — самая дорогая поломка. Признаки износа: вибрация, нагрев, посторонние звуки.

Система подачи прутка

Механизмы зажима и подачи заготовки изнашиваются от постоянного трения. Это приводит к неточной подаче материала и браку деталей.

Направляющие суппорта

При попадании стружки или недостатке смазки направляющие быстро изнашиваются. Результат — потеря точности обработки.

Гидравлическая система

Утечки масла, износ уплотнений, загрязнение фильтров — частые проблемы гидравлики. Без давления станок просто не будет работать.

Электроника и датчики

Концевые выключатели, энкодеры, датчики давления — эти элементы выходят из строя от вибрации и загрязнения.

Расходные материалы и запчасти

Регулярно заменяемые расходники:

- Режущий инструмент (резцы, сверла, метчики)

- Смазочно-охлаждающая жидкость

- Гидравлическое масло

- Фильтры (масляные, воздушные, охлаждающей жидкости)

- Уплотнения и сальники

- Приводные ремни

Запчасти для периодической замены:

- Подшипники шпинделя

- Элементы системы подачи прутка

- Концевые выключатели и датчики

- Гидравлические клапаны

- Электродвигатели приводов

К каким проблемам приводит отсутствие ТО

Экономия на обслуживании всегда оборачивается большими тратами:

Выход из строя шпинделя

Стоимость ремонта: от 500 000 до 2 000 000 рублей. Время простоя: 2-4 недели. Причина — несвоевременная замена масла и подшипников.

Износ направляющих

Восстановление геометрии станка может стоить до 300 000 рублей. Альтернатива — полная замена направляющих за 800 000 рублей.

Поломка системы ЧПУ

Замена блоков управления обойдется в 200 000 - 500 000 рублей. Часто происходит из-за перегрева от забитых фильтров.

Гидравлические проблемы

Замена гидронасоса — 150 000 рублей. Ремонт гидроцилиндров — 50 000 рублей за единицу.

Гарантийные и негарантийные случаи

Гарантийный ремонт покрывает:

- Заводские дефекты материалов и сборки

- Преждевременный выход из строя узлов при соблюдении регламента ТО

- Неисправности системы ЧПУ по вине производителя

- Дефекты сварных швов и литых деталей

НЕ покрывается гарантией:

- Износ от естественной эксплуатации

- Поломки из-за нарушения правил эксплуатации

- Повреждения от перегрузки или неправильной настройки

- Проблемы из-за несвоевременного ТО

- Использование неоригинальных запчастей и расходников

- Вмешательство неквалифицированного персонала

Обзор производителей и моделей

Швейцарские станки (Tornos, Citizen)

Преимущества: высочайшая точность, качество сборки, долговечность.

Недостатки: высокая стоимость запчастей, сложность ремонта.

Ресурс: 15-20 лет при правильном обслуживании.

Японские станки (Star, Tsugami)

Преимущества: надежность, хорошее соотношение цена/качество.

Недостатки: дорогие оригинальные запчасти.

Ресурс: 12-15 лет.

Европейские станки (INDEX, Gildemeister)

Преимущества: мощность, жесткость конструкции.

Недостатки: высокое энергопотребление.

Ресурс: 12-18 лет.

Южнокорейские станки (Hanwha, Doosan)

Преимущества: доступная цена, неплохое качество.

Недостатки: менее точные, чем европейские аналоги.

Ресурс: 8-12 лет.

Китайские станки (различные производители)

Преимущества: низкая цена, доступность запчастей.

Недостатки: нестабильное качество, частые поломки.

Ресурс: 5-8 лет.

Пусконаладочные работы (ПНР)

Правильный запуск станка — залог его долгой службы. ПНР включают:

Подготовительный этап

- Проверка фундамента и крепления станка

- Подключение коммуникаций (электричество, сжатый воздух, вода)

- Заливка рабочих жидкостей

- Проверка заземления

Механическая настройка

- Выставление геометрии станка

- Настройка системы подачи прутка

- Калибровка измерительных систем

- Проверка точности позиционирования

Настройка системы ЧПУ

- Ввод параметров станка

- Настройка осей и приводов

- Программирование рабочих циклов

- Обучение операторов

Пробная обработка

- Изготовление тестовых деталей

- Проверка точности размеров

- Оптимизация режимов резания

- Корректировка программ

Настройка под различные задачи

Для мелкосерийного производства

Акцент на быструю переналадку. Настраиваем:

- Универсальные зажимные приспособления

- Модульную систему инструмента

- Библиотеку стандартных циклов обработки

Для массового производства

Приоритет — производительность и стабильность:

- Оптимизация режимов резания

- Автоматическая система подачи прутка

- Контроль качества в процессе обработки

Для высокоточных деталей

Максимальная точность обработки:

- Температурная компенсация

- Активный контроль размеров

- Специальные режимы чистовой обработки

Что продлевает жизнь станка

Правильная эксплуатация

- Соблюдение режимов резания

- Регулярная очистка от стружки

- Правильная настройка инструмента

- Контроль температурного режима

Качественные расходники

- Использование оригинальных масел и СОЖ

- Своевременная замена фильтров

- Качественный режущий инструмент

Профилактическое обслуживание

- Регулярные осмотры специалистов

- Диагностика состояния узлов

- Предупредительная замена изнашивающихся деталей

Что сокращает ресурс станка

Нарушения в эксплуатации

- Превышение допустимых нагрузок

- Работа тупым инструментом

- Игнорирование сигналов системы диагностики

- Неправильные режимы резания

Плохое обслуживание

- Нерегулярная замена масел

- Использование некачественных расходников

- Загрязнение рабочей зоны

- Игнорирование мелких неисправностей

Внешние факторы

- Повышенная запыленность цеха

- Перепады температуры

- Вибрация от соседнего оборудования

- Нестабильное электропитание

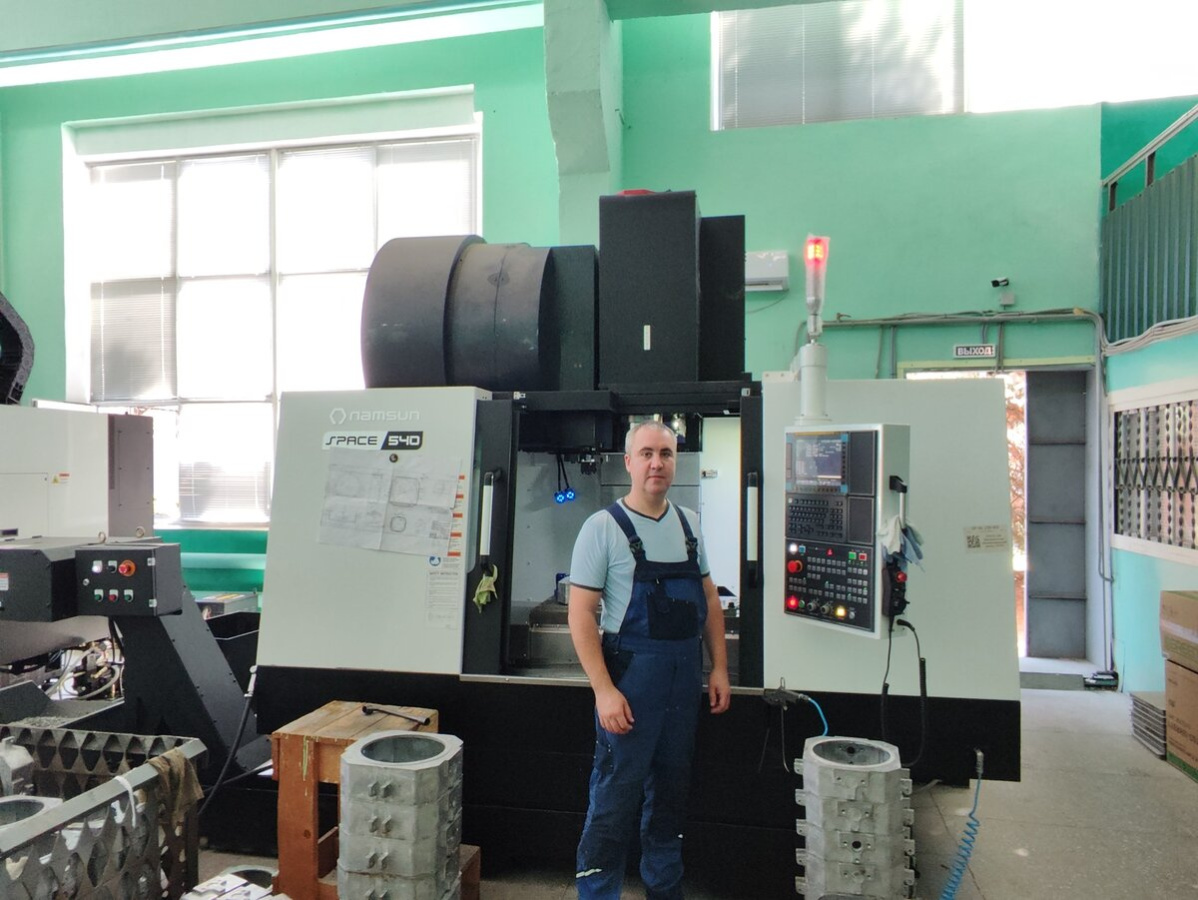

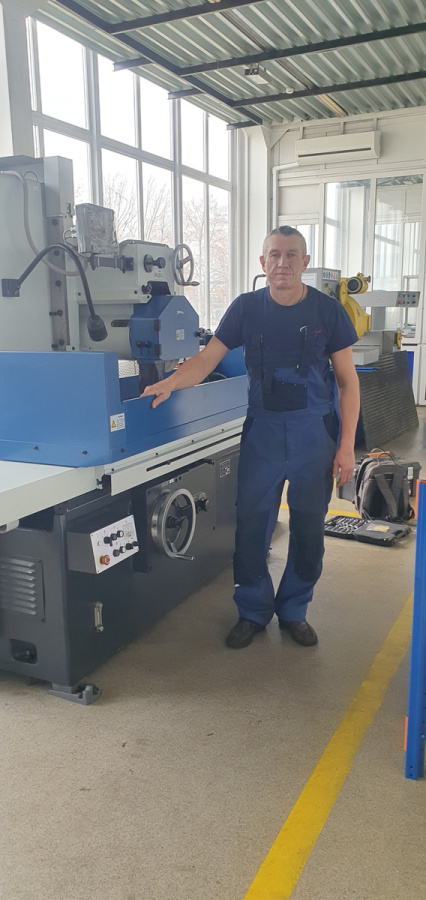

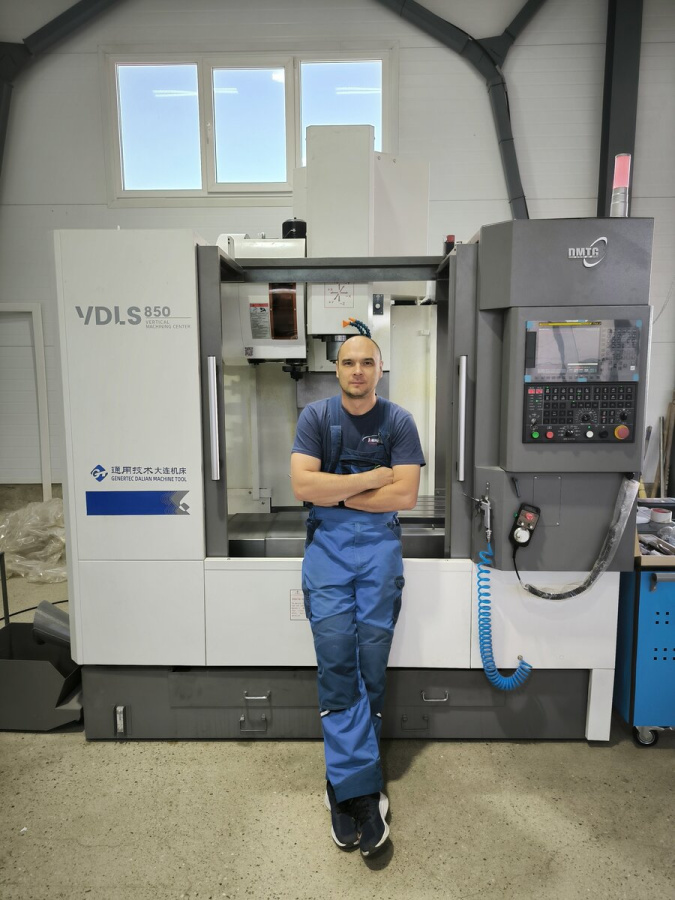

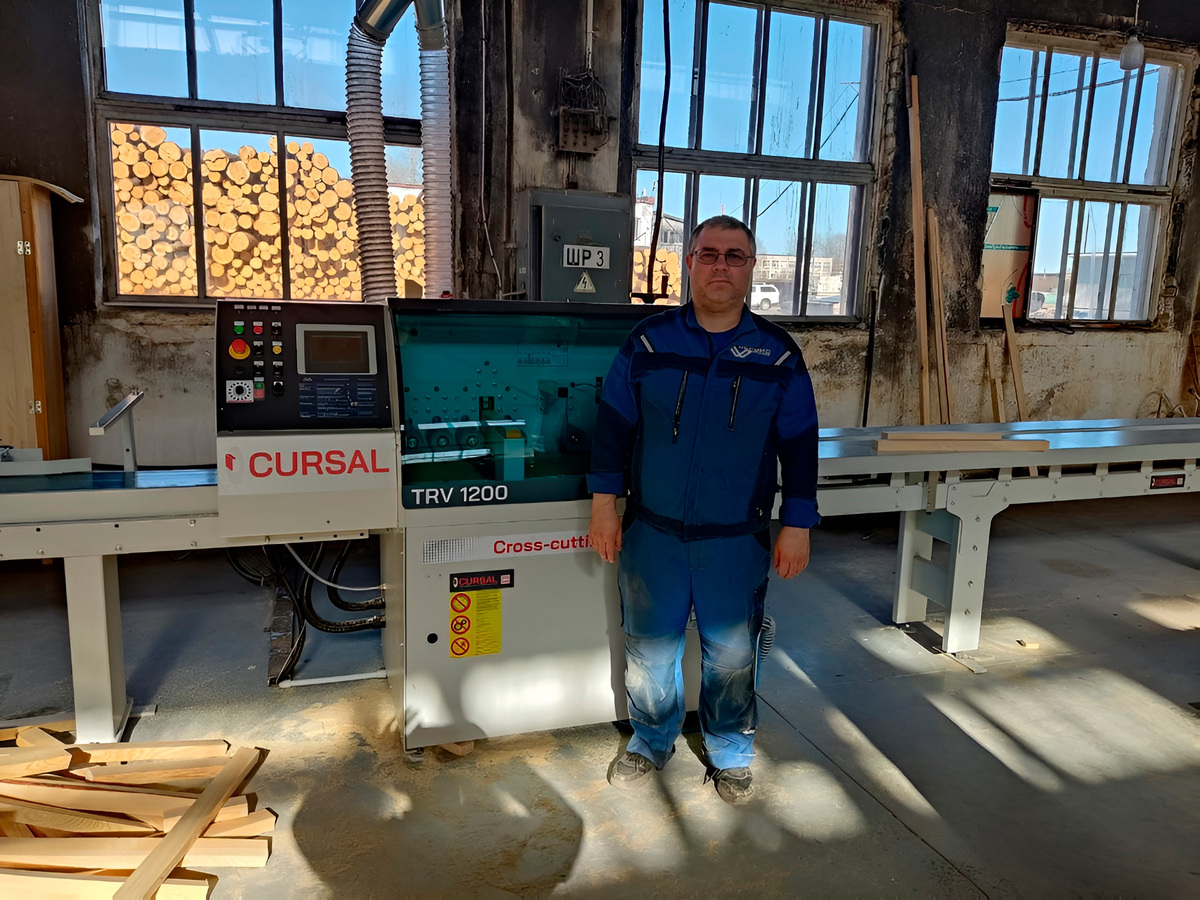

Почему стоит обратиться к профессионалам

Автомат продольного точения — сложное оборудование, которое требует глубоких знаний механики, гидравлики, электроники и программирования. Наши специалисты:

- Имеют многолетний опыт работы с различными марками станков

- Прошли обучение у производителей оборудования

- Используют оригинальные запчасти и качественные расходники

- Предоставляют гарантию на выполненные работы

- Работают быстро, минимизируя простои производства

Не экономьте на обслуживании дорогостоящего оборудования. Грамотное ТО и своевременный ремонт — это инвестиции в стабильную работу вашего производства и качество выпускаемой продукции.

Нужна консультация или обслуживание станка?

Обращайтесь к нашим специалистам. Мы поможем составить оптимальный план ТО и решим любые технические проблемы с вашим оборудованием.

Основные виды автоматов продольного точения

Чтобы правильно подобрать оборудование под конкретную задачу, важно понимать их ключевые различия. В основном автоматы классифицируют по типу управления и конструктивным особенностям.

По типу управления

- Кулачковые автоматы: Классический тип с механическим управлением. Идеальны для массового производства простых деталей благодаря высокой скорости, но требуют долгой и сложной переналадки.

- Автоматы с ЧПУ (CNC): Современные станки, обеспечивающие высокую точность, гибкость и быструю смену задач, что делает их универсальными для серий любого объема.

По конструктивному исполнению

- Без противошпинделя: Выполняют обработку детали только с одной стороны за один установ.

- С противошпинделем: Позволяют полностью изготовить деталь, включая операции на ее обратной стороне, без участия оператора, что значительно повышает производительность.

техническому специалисту

с вами свяжутся