Ремонт и обслуживание обрабатывающих центров: гарантия бесперебойной работы

Обрабатывающий центр — это сердце современного производства. От его бесперебойной работы зависит качество продукции, сроки выполнения заказов и рентабельность предприятия. Мы специализируемся на техническом обслуживании, ремонте и модернизации станков всех ведущих марок.

Почему техническое обслуживание критически важно

Обрабатывающие центры — это высокоточное оборудование стоимостью от нескольких миллионов рублей. Простой станка может обойтись в десятки тысяч рублей в день. Регулярное ТО позволяет:

- Избежать аварийных поломок и дорогостоящего ремонта

- Поддерживать точность обработки в заданных пределах

- Продлить срок службы узлов и агрегатов

- Снизить расход электроэнергии на 15-20%

- Обеспечить стабильное качество выпускаемой продукции

Периодичность и виды технического обслуживания

Ежедневное обслуживание (ТО-1)

Выполняется операторами станка каждую смену:

- Проверка уровня смазочно-охлаждающей жидкости

- Контроль температурного режима

- Очистка рабочей зоны от стружки

- Визуальный осмотр инструмента

Еженедельное обслуживание (ТО-2)

- Замена фильтров СОЖ

- Проверка натяжения приводных ремней

- Контроль люфтов в направляющих

- Калибровка измерительных систем

Ежемесячное обслуживание (ТО-3)

- Замена масла в редукторах и гидросистеме

- Проверка геометрической точности станка

- Диагностика системы ЧПУ

- Обслуживание автоматической смены инструмента

Капитальное обслуживание (ТО-4)

Проводится раз в 6-12 месяцев в зависимости от интенсивности эксплуатации.

Наиболее частые поломки и их причины

Шпиндельный узел (40% обращений)

Подшипники шпинделя выходят из строя из-за перегрузок, попадания стружки, неправильного охлаждения. Ремонт стоит от 300 000 до 1 500 000 рублей.

Система автоматической смены инструмента (25%)

Поломки манипулятора, загрязнение конусов инструмента, сбои в позиционировании магазина.

Направляющие и винты подач (20%)

Износ от абразивного воздействия стружки, потеря смазки, нарушение регулировок.

Гидравлическая система (15%)

Утечки масла, износ уплотнений, загрязнение фильтров, перегрев.

Обязательные расходные материалы

| Наименование | Периодичность замены | Примерная стоимость |

|---|---|---|

| Фильтры СОЖ | 1-2 недели | 2 000-5 000 руб. |

| Гидравлическое масло | 6-12 месяцев | 15 000-30 000 руб. |

| Направляющие масла | 3-6 месяцев | 8 000-15 000 руб. |

| Уплотнения и сальники | 12-24 месяца | 5 000-25 000 руб. |

Последствия пропуска ТО

Отсутствие регулярного обслуживания приводит к каскадным поломкам:

- Заклинивание шпинделя — ремонт от 500 000 рублей + простой 2-4 недели

- Разрушение направляющих — восстановление от 200 000 рублей

- Выход из строя ЧПУ — замена от 800 000 рублей

- Потеря точности — брак продукции, рекламации клиентов

Гарантийные и негарантийные случаи

Гарантийные поломки:

- Заводской брак комплектующих в течение гарантийного срока

- Преждевременный износ при соблюдении условий эксплуатации

- Сбои программного обеспечения

Негарантийные случаи:

- Механические повреждения из-за неправильной эксплуатации

- Поломки от перегрузок и превышения режимов

- Последствия использования неоригинальных запчастей

- Повреждения от некачественного инструмента

Обзор производителей и надежности

Премиум-сегмент (высокая надежность)

- DMG MORI (Япония/Германия) — модели NHX, CMX. Ресурс до капремонта 15-20 лет

- Mazak (Япония) — серии INTEGREX, VARIAXIS. Минимум поломок, дорогие запчасти

- Okuma (Япония) — MB, MA серии. Надежная гидравлика, простота обслуживания

Средний сегмент

- Haas (США) — VF, EC серии. Доступные запчасти, частые мелкие поломки

- Doosan (Корея) — DNM, NM серии. Хорошее соотношение цена/качество

- EMCO (Австрия) — надежные, но устаревающие технологии

Бюджетный сегмент

- Китайские производители — требуют частого ТО, дешевые запчасти

- Российские станки — простота конструкции, доступность сервиса

Пусконаладочные работы (ПНР)

Этапы ввода станка в эксплуатацию:

- Подготовка фундамента — виброизоляция, выравнивание по уровню

- Подключение коммуникаций — электричество, сжатый воздух, охлаждение

- Механическая сборка — установка защитных кожухов, транспортеров стружки

- Настройка ЧПУ — загрузка параметров, калибровка осей

- Геометрическая наладка — проверка точности по стандартам ISO

- Обучение персонала — операторов и наладчиков

- Пробная обработка — отработка технологических операций

Как продлить срок службы станка

Полезные практики:

- Соблюдайте температурный режим в цехе (18-25°C)

- Используйте качественную СОЖ и своевременно меняйте фильтры

- Обучайте операторов правильным приемам работы

- Ведите журнал технического состояния

- Применяйте только рекомендованный инструмент

- Регулярно проводите геометрическую проверку

Вредные факторы:

- Превышение паспортных режимов резания

- Работа тупым инструментом

- Игнорирование сигналов диагностики

- Использование некачественных расходников

- Нерегулярная очистка от стружки

Ключевые запасные части

Критически важные позиции:

- Подшипники шпинделя — время поставки 2-6 месяцев

- Винты подач — изготавливаются под заказ

- Модули ЧПУ — дорогие, требуют программирования

- Линейные направляющие — влияют на точность

- Энкодеры — отвечают за позиционирование

Рекомендуем формировать складской запас на сумму 5-10% от стоимости станка.

Настройка под производственные задачи

Обрабатывающие центры настраиваются под конкретные технологические операции:

- Черновая обработка — максимальная мощность, высокие подачи

- Чистовая обработка — высокие обороты, минимальные вибрации

- Сверление глубоких отверстий — специальные циклы, подача СОЖ под давлением

- Фрезерование сложных поверхностей — 5-координатная обработка

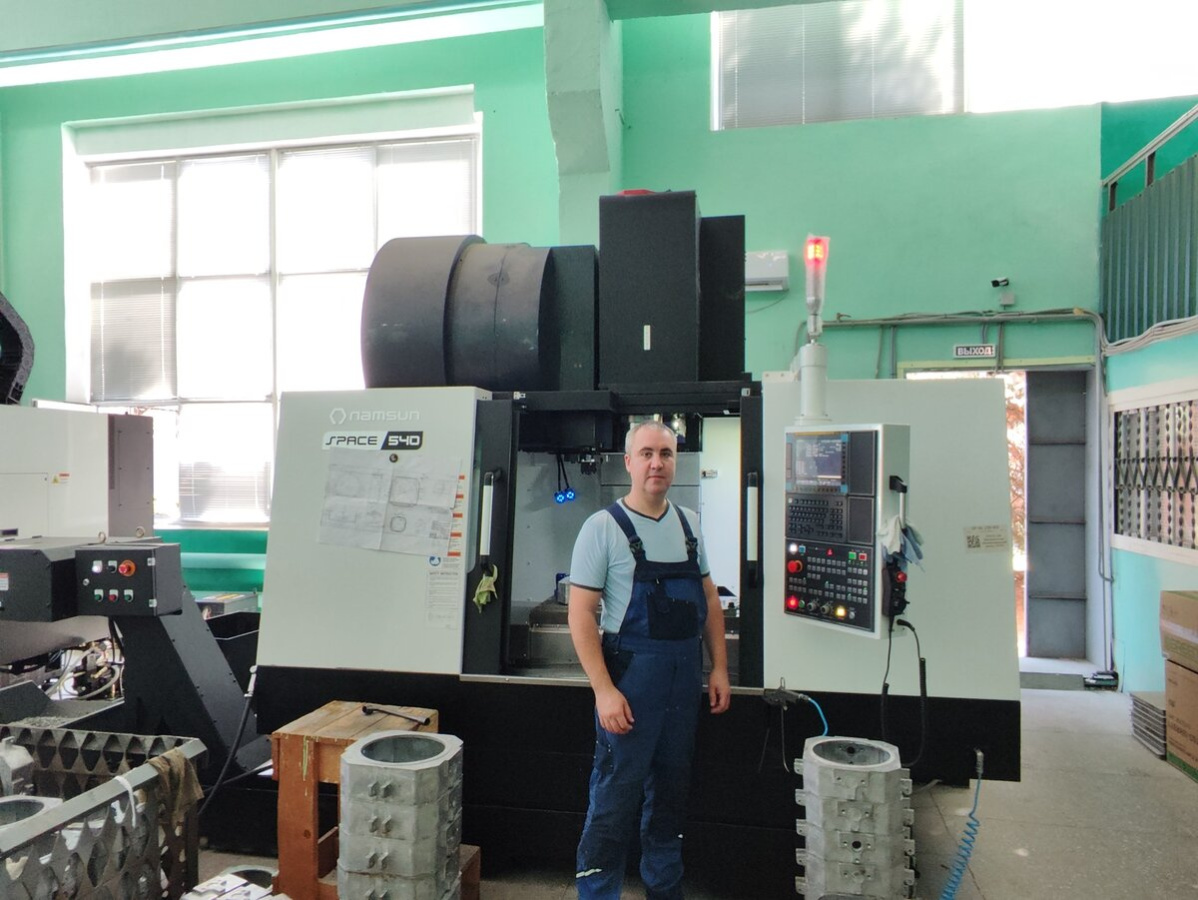

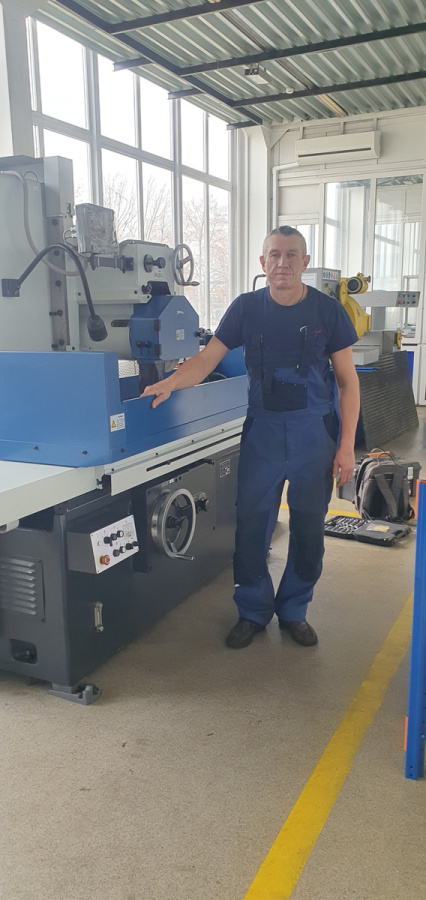

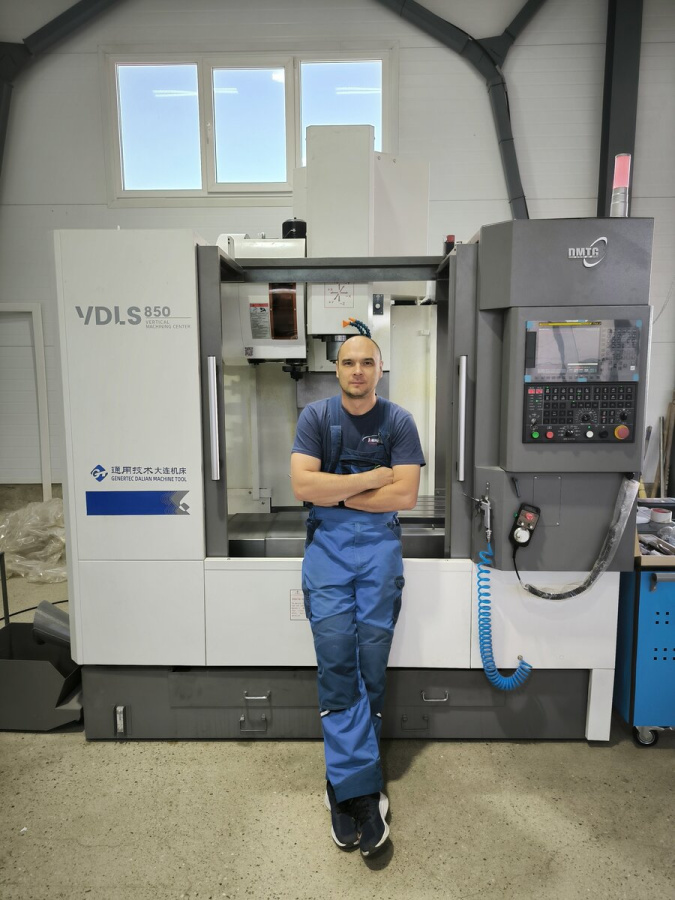

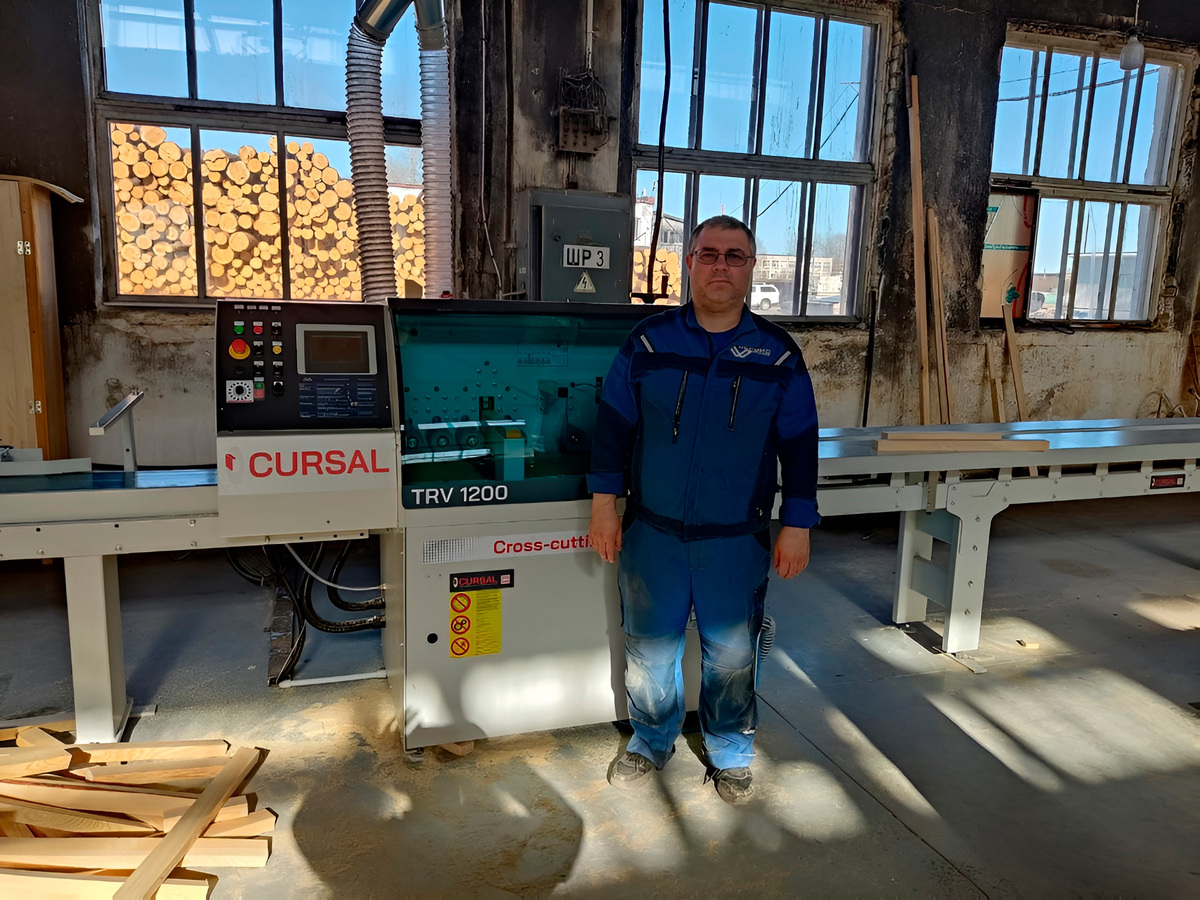

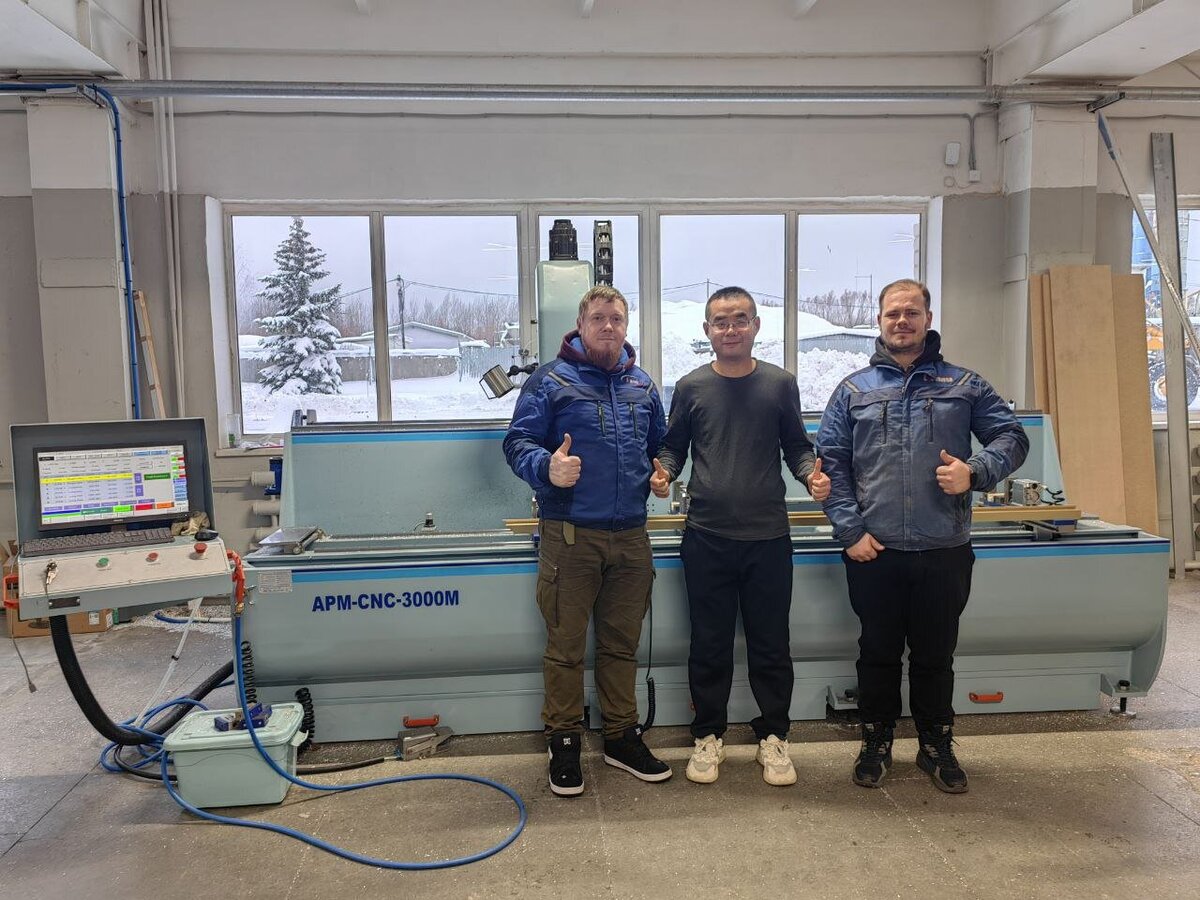

Наши преимущества

- Штат сертифицированных инженеров

- Склад оригинальных запчастей

- Круглосуточная техническая поддержка

- Гарантия на выполненные работы

- Выезд специалиста в течение 4 часов

Доверьте обслуживание своих станков профессионалам. Звоните прямо сейчас!

Основные виды обрабатывающих центров

Мы обслуживаем все ключевые типы станков, которые классифицируются по компоновке и технологическим возможностям для решения конкретных задач:

- Вертикальные (VMC): Наиболее распространенный тип. Универсальны, удобны в наладке и подходят для обработки деталей сверху в штучном и серийном производстве.

- Горизонтальные (HMC): Эффективны в крупной серии. Обеспечивают лучший отвод стружки и часто оснащаются системами смены паллет для непрерывной работы.

- 5-осевые: Предназначены для обработки сложных криволинейных поверхностей за один установ, что кардинально повышает точность и сокращает производственный цикл.

техническому специалисту

с вами свяжутся