Ремонт, обслуживание и техническое обслуживание раскроечных станков

Раскроечный станок — это сердце любого производства мебели, упаковки или строительных материалов. От его исправной работы зависит качество продукции и скорость выполнения заказов. Мы расскажем, как правильно обслуживать ваше оборудование и избежать дорогостоящих поломок.

Почему техническое обслуживание критически важно

Раскроечные станки работают в условиях постоянных нагрузок. Пильные диски вращаются на высоких оборотах, направляющие испытывают трение, а система подачи материала постоянно находится в движении. Без регулярного ТО станок быстро выходит из строя.

Статистика показывает: предприятия, которые проводят плановое обслуживание, тратят на ремонт в 3-4 раза меньше денег. Простои оборудования обходятся еще дороже — каждый час простоя может стоить от 5 до 50 тысяч рублей в зависимости от масштаба производства.

Периодичность технического обслуживания

Ежедневное обслуживание

- Очистка станка от стружки и пыли

- Проверка уровня смазки направляющих

- Визуальный осмотр пильного диска

- Проверка работы аспирации

Еженедельное ТО

- Смазка направляющих и подшипников

- Проверка натяжения приводных ремней

- Калибровка измерительных систем

- Проверка состояния прижимных устройств

Ежемесячное обслуживание

- Замена масла в редукторах

- Проверка электрических соединений

- Настройка параллельности упоров

- Диагностика системы ЧПУ

Квартальное ТО

- Полная разборка и чистка узлов

- Замена изношенных подшипников

- Проверка геометрии станка

- Обновление программного обеспечения

Что входит в техническое обслуживание

Полное ТО раскроечного станка включает несколько ключевых этапов:

Механическая часть

- Проверка и регулировка направляющих каретки

- Смазка линейных подшипников и шариковинтовых передач

- Проверка люфтов в соединениях

- Балансировка пильного вала

Электрическая система

- Диагностика двигателей главного привода

- Проверка сервоприводов подач

- Тестирование датчиков обратной связи

- Проверка состояния кабелей

Система ЧПУ

- Калибровка осей

- Проверка точности позиционирования

- Обновление параметров управления

- Резервное копирование программ

Наиболее частые поломки раскроечных станков

За годы работы мы выявили типичные проблемы, с которыми сталкиваются владельцы раскроечного оборудования:

Износ направляющих (40% случаев)

Появляется из-за недостаточной смазки или попадания абразивных частиц. Приводит к снижению точности реза и повышенному шуму.

Выход из строя пильного диска (25% случаев)

Причины: неправильная подача материала, затупление зубьев, перегрев. Может повредить шпиндель.

Проблемы с системой подачи (20% случаев)

Износ роликов, ослабление приводных ремней, сбои в работе сервоприводов.

Неисправности электроники (15% случаев)

Сбои в работе ЧПУ, выход из строя датчиков, проблемы с силовой электроникой.

Основные расходные материалы

| Наименование | Периодичность замены | Средняя стоимость |

|---|---|---|

| Пильные диски | 100-300 часов работы | 15-50 тыс. руб. |

| Подрезные диски | 200-500 часов работы | 8-25 тыс. руб. |

| Смазка для направляющих | Ежемесячно | 2-5 тыс. руб. |

| Приводные ремни | 1-2 года | 5-15 тыс. руб. |

| Подшипники | 2-3 года | 10-30 тыс. руб. |

Последствия несвоевременного обслуживания

Экономия на ТО оборачивается серьезными проблемами:

Капитальный ремонт направляющих

Стоимость: 200-500 тысяч рублей. Время простоя: 2-4 недели. Возникает при полном износе направляющих системы.

Замена шпинделя

Стоимость: 150-400 тысяч рублей. Происходит при заклинивании пильного диска или попадании посторонних предметов.

Ремонт системы ЧПУ

Стоимость: 100-300 тысяч рублей. Часто требуется при скачках напряжения или перегреве электроники.

Восстановление геометрии станка

Стоимость: 300-800 тысяч рублей. Самый дорогой вид ремонта, возникает при критическом износе базовых узлов.

Гарантийные и негарантийные случаи

Гарантийный ремонт покрывает:

- Заводские дефекты материалов и сборки

- Выход из строя комплектующих в пределах заявленного ресурса

- Сбои программного обеспечения

- Неисправности, не связанные с нарушением условий эксплуатации

Не покрывается гарантией:

- Естественный износ расходных материалов

- Поломки из-за несоблюдения правил эксплуатации

- Повреждения от попадания посторонних предметов

- Последствия самостоятельного ремонта

- Механические повреждения при транспортировке

Обзор производителей раскроечных станков

Премиум-сегмент

Altendorf (Германия)

Модели: F45, WA8. Ресурс: 15-20 лет при правильном обслуживании. Высокая точность, минимум поломок. Дорогие запчасти.

SCM Group (Италия)

Модели: Si400, Si350. Ресурс: 12-18 лет. Хорошее соотношение цены и качества. Развитая сервисная сеть.

Средний сегмент

Biesse (Италия)

Модели: Selco WN, SK4. Ресурс: 10-15 лет. Надежная электроника, доступные запчасти.

Holzma (Германия)

Модели: HPP, HKL. Ресурс: 12-16 лет. Простота обслуживания, хорошая техподдержка.

Бюджетный сегмент

Casadei (Италия)

Модели: Industria, M3. Ресурс: 8-12 лет. Требуют более частого ТО, но доступны по цене.

Отечественные производители

Модели: ""Алтай"", ""Байкал"". Ресурс: 6-10 лет. Дешевые запчасти, но частые поломки электроники.

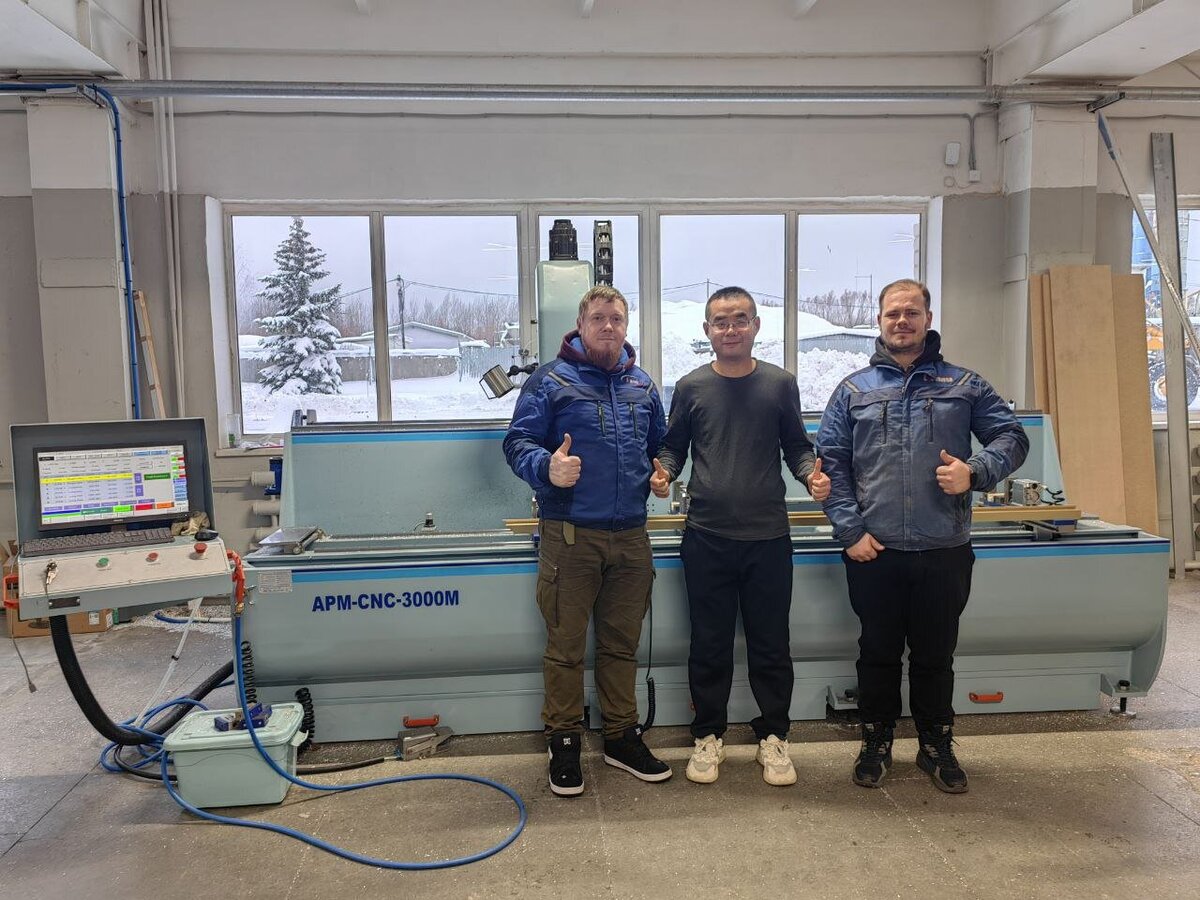

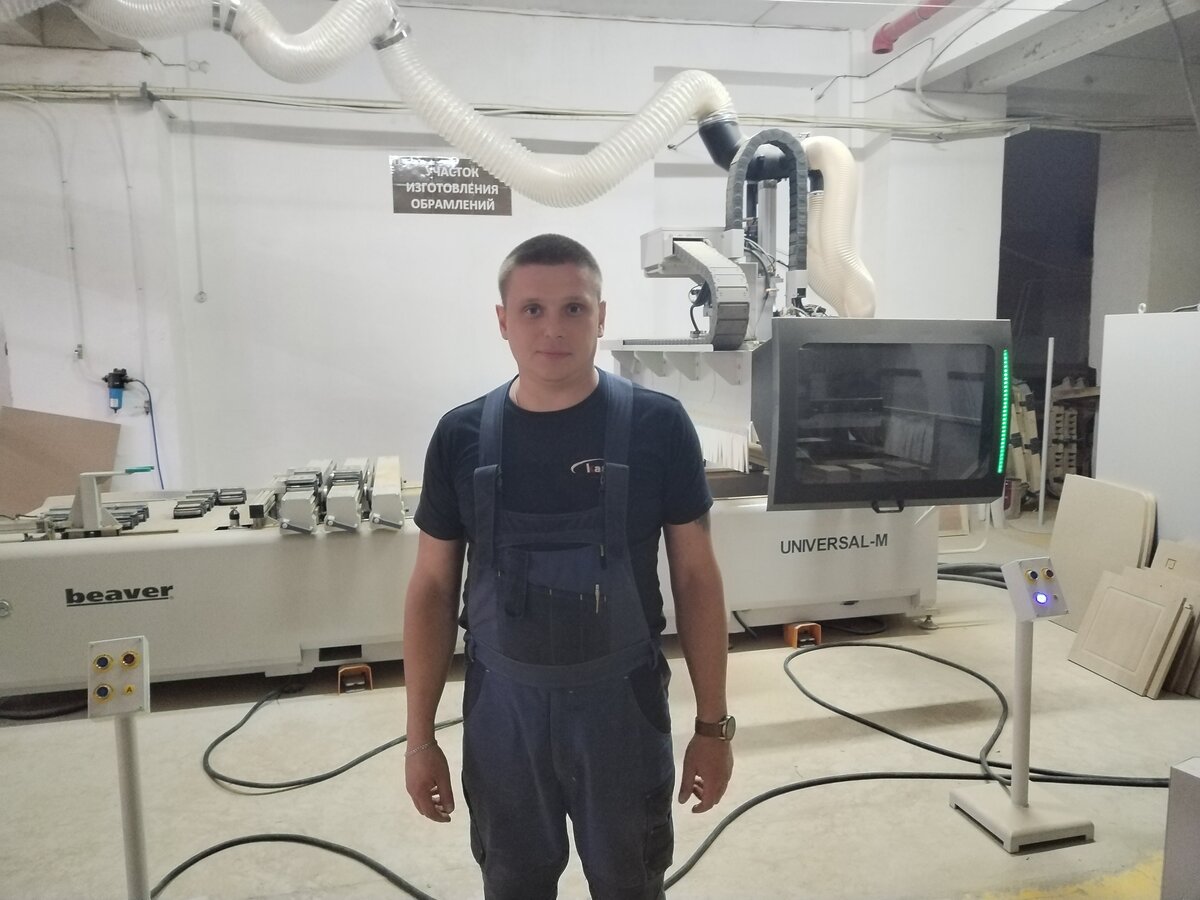

Пусконаладочные работы

ПНР раскроечного станка — сложный процесс, требующий высокой квалификации:

Подготовительный этап

- Проверка фундамента и анкерных болтов

- Подключение электропитания и сжатого воздуха

- Монтаж системы аспирации

- Установка и выравнивание станка

Механическая настройка

- Юстировка направляющих кареток

- Настройка параллельности упоров

- Балансировка пильного агрегата

- Регулировка прижимных устройств

Настройка системы ЧПУ

- Калибровка датчиков обратной связи

- Настройка параметров сервоприводов

- Программирование циклов резания

- Обучение персонала работе с системой

Тестовые испытания

- Проверка точности позиционирования

- Тестовые резы различных материалов

- Проверка повторяемости размеров

- Испытания на максимальной нагрузке

Факторы, влияющие на срок службы станка

Что продлевает эксплуатацию:

- Регулярное ТО по графику — увеличивает ресурс в 2-3 раза

- Качественные расходники — оригинальные запчасти служат дольше

- Правильная эксплуатация — соблюдение режимов резания

- Чистота рабочего места — защита от пыли и стружки

- Стабильное электропитание — использование стабилизаторов

- Обученный персонал — снижает количество ошибок

Что сокращает срок службы:

- Превышение рабочих нагрузок — ускоряет износ механики

- Некачественные материалы — абразивные плиты портят оснастку

- Несвоевременная замена расходников — изношенный диск повреждает шпиндель

- Работа в запыленном помещении — абразив попадает в узлы

- Скачки напряжения — выводят из строя электронику

- Самодеятельность в ремонте — неквалифицированное вмешательство

Каталог запасных частей

Режущий инструмент

- Пильные диски основные (250-500 мм)

- Подрезные диски (120-200 мм)

- Фрезы для кромкооблицовки

- Ножи для строгания

Механические узлы

- Подшипники качения и скольжения

- Направляющие линейного перемещения

- Шариковинтовые передачи

- Приводные ремни и цепи

Электрические компоненты

- Серводвигатели подач

- Энкодеры обратной связи

- Контакторы и реле

- Кабели и разъемы

Гидравлические и пневматические части

- Цилиндры прижима материала

- Пневмораспределители

- Фильтры и регуляторы давления

- Уплотнения и манжеты

Настройка станка под различные задачи

Раскрой ДСП и MDF

- Скорость подачи: 15-25 м/мин

- Частота вращения диска: 4000-6000 об/мин

- Диск с переменным зубом, 72-96 зубьев

- Средний прижим материала

Раскрой фанеры

- Скорость подачи: 8-15 м/мин

- Частота вращения: 5000-7000 об/мин

- Диск с мелким зубом, 96-120 зубьев

- Сильный прижим против сколов

Раскрой пластика

- Скорость подачи: 20-30 м/мин

- Частота вращения: 3000-4000 об/мин

- Специальный диск для пластиков

- Охлаждение зоны реза

Раскрой алюминия

- Скорость подачи: 5-10 м/мин

- Частота вращения: 2000-3000 об/мин

- Диск с твердосплавными зубьями

- Обязательное охлаждение

Заключение

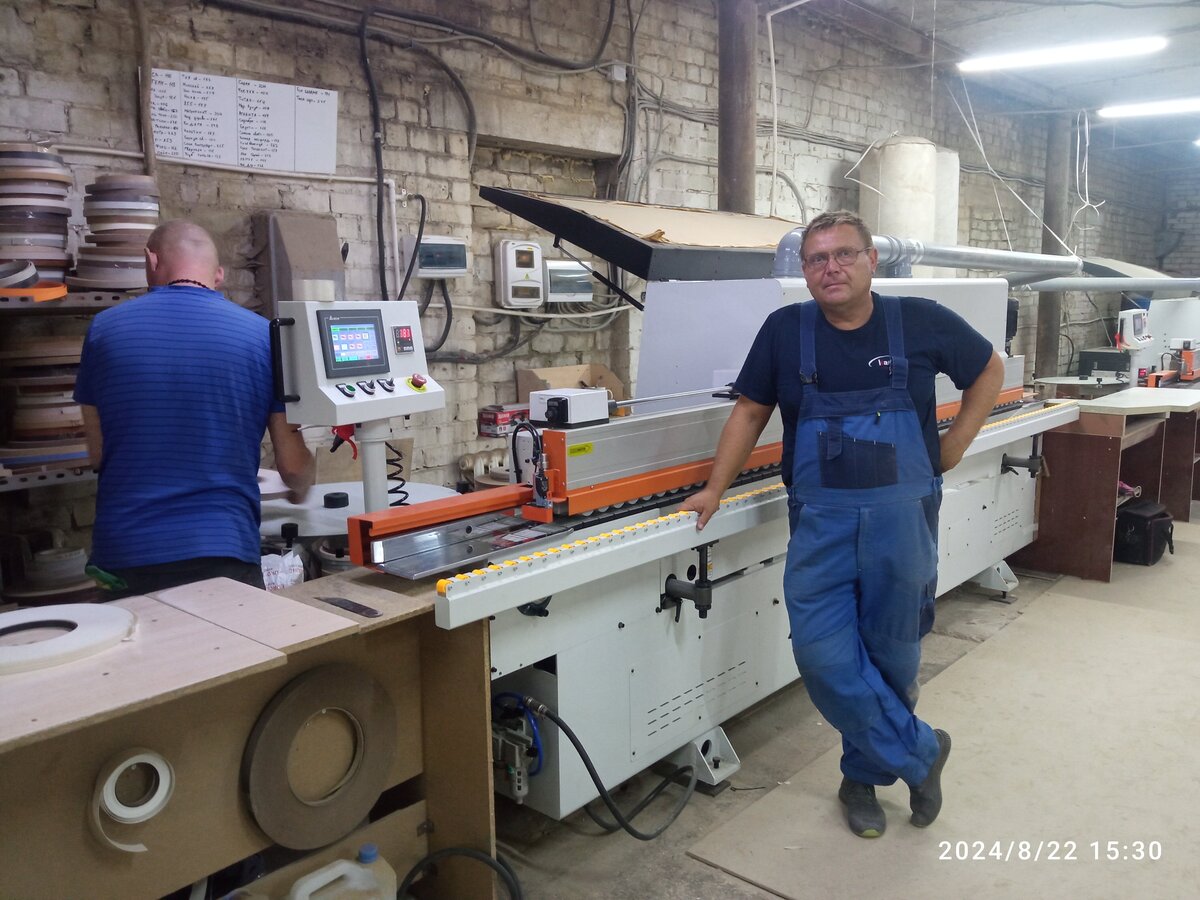

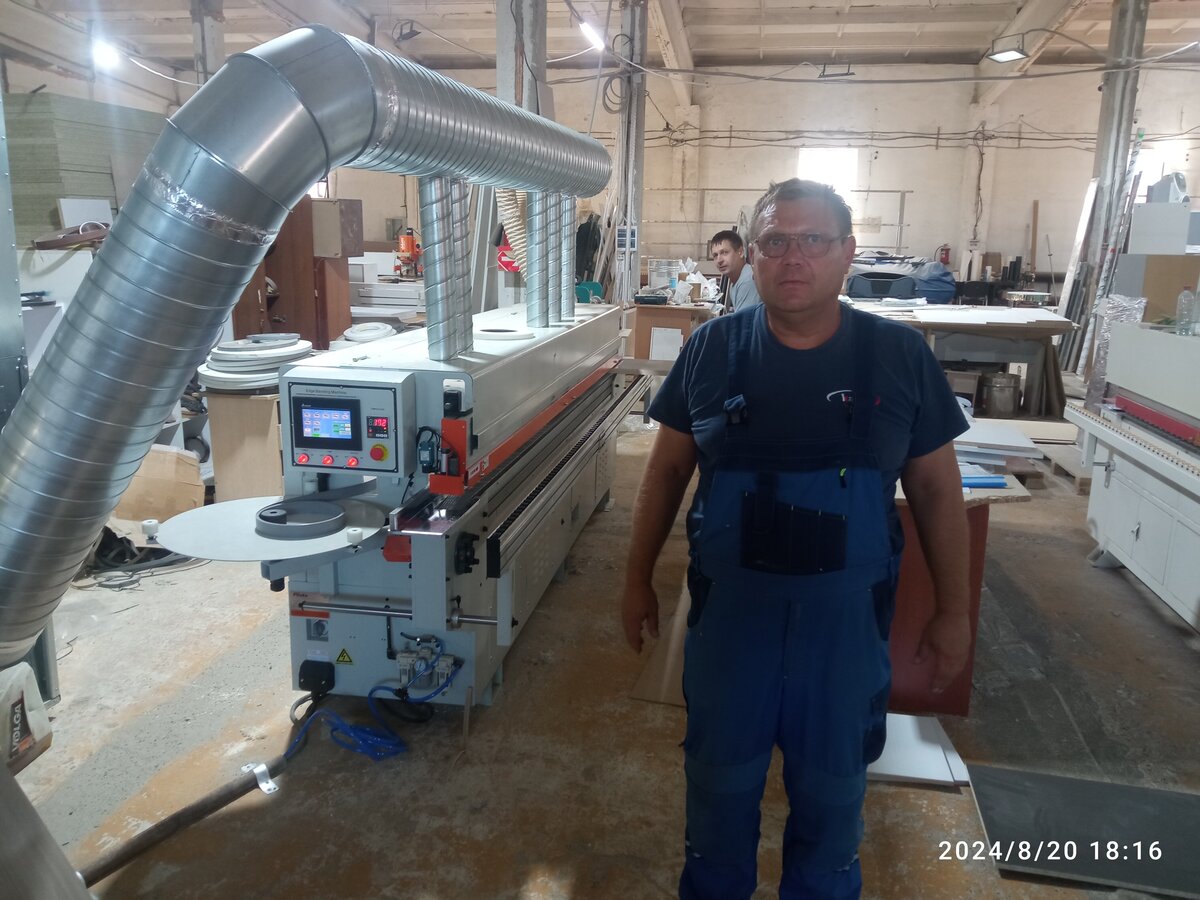

Раскроечный станок — это серьезная инвестиция, которая должна приносить прибыль долгие годы. Правильное обслуживание и своевременный ремонт помогут вам избежать дорогостоящих поломок и простоев производства.

Наша сервисная служба готова взять на себя все заботы по техническому обслуживанию вашего оборудования. Мы работаем с любыми брендами, имеем собственный склад запчастей и команду опытных инженеров.

Не экономьте на обслуживании — это самая выгодная инвестиция в бесперебойную работу вашего производства.

Основные виды раскроечных станков и их применение

Выбор станка зависит от масштаба производства и типа задач. Всё оборудование можно условно разделить на три ключевые группы:

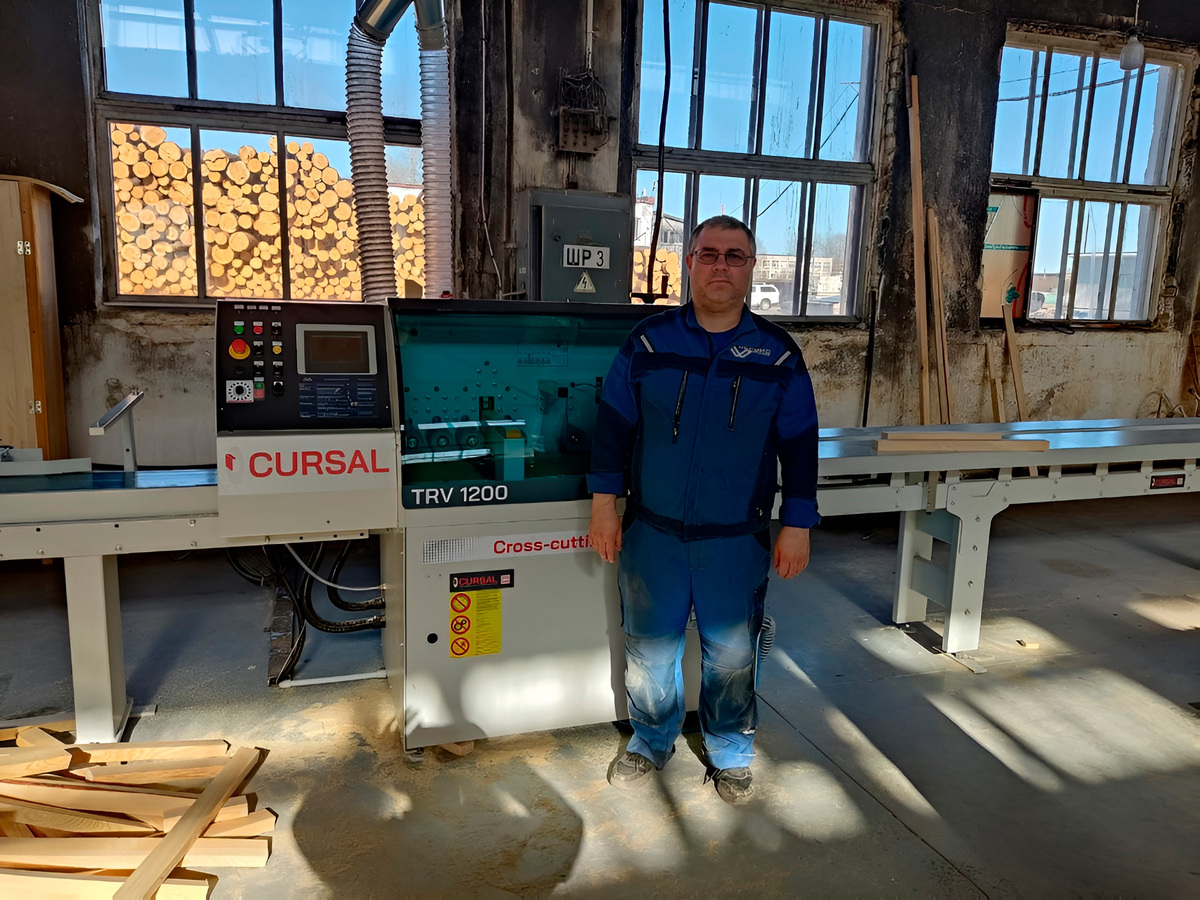

Форматно-раскроечные станки

Классика для небольших и средних цехов. Материал подается вручную на подвижной каретке. Идеальны для индивидуальных заказов и мелкосерийного производства, где требуется гибкость. Точность реза напрямую зависит от квалификации оператора.

Раскроечные центры с ЧПУ

Промышленные автоматы для крупносерийного производства. Работают по программе, раскраивая целые пакеты плит с высокой скоростью и минимальным участием человека. Обеспечивают стабильно высокое качество и производительность.

Вертикальные раскроечные станки

Решение для экономии пространства. Плита фиксируется вертикально, а пильный узел движется по раме. Востребованы в небольших мастерских и на торговых площадках для оперативного раскроя листовых материалов по размерам клиента.

техническому специалисту

с вами свяжутся